この記事は約 11 分で読めます。

製造業でAIエージェントを活用すると、生産ラインの計画や品質検査、設備の予知保全などを自動化・高度化でき、生産性の向上とコスト削減を同時に実現できる可能性があります。一方で、「どの工程から着手すべきか」「どの程度の効果を見込めるのか」「現場に受け入れられるか」といった不安から、導入に踏み切れない企業も少なくありません。

本記事では、製造業が抱える構造的な課題を整理したうえで、AIエージェントの基本的な仕組みと従来のAI・RPAとの違い、部門別の具体的な活用事例、導入を成功させるためのステップとKPIの考え方を解説します。あわせて、製造現場だけでなく経理を含むバックオフィスまで含めた、「全社で生産性を高める」視点もご紹介します。

製造業のAIエージェント導入Q&A

製造業でAIエージェントの導入を検討する際に、よく挙がる疑問に先にお答えします。導入効果のイメージや、どこから小さく始めるべきかをつかんでから本文を読み進めたい方は、まず本Q&Aをご確認ください。

Q1. 製造業にAIエージェントを導入すると、どのような効果が期待できますか?

AIエージェントは、生産ラインの稼働状況や品質データを常時モニタリングし、計画立案や検査、設備保全などの判断と実行を自動化します。その結果、ライン停止時間や不良率の低減、ムダな在庫や残業時間の削減といった、生産性とコストの両面での改善が期待できます。

Q2. どの業務からAIエージェント導入を始めるのが現実的でしょうか?

まずは「データが取りやすい」「工数が多い」「品質や納期へのインパクトが大きい」業務から着手するのがおすすめです。具体的には、設備の予知保全、画像検査による外観検査の自動化、生産スケジュールの自動立案など、効果を数値で測りやすい領域が候補になります。

Q3. いきなり工場全体に展開しても問題ありませんか?

多くの企業は、特定ラインや工程に絞った小規模な検証(PoC)から始めています。最初は限定した範囲で「削減工数」「不良率」「ダウンタイム」などのKPIを確認し、効果と運用上の課題を見極めたうえで、徐々に対象工程や拠点を広げていく進め方が、リスクを抑えつつ成果を出しやすい進め方です。

AIエージェントは、生成AIの回答を“業務の実行”につなげ、24時間365日・並列で処理できる「デジタル労働力」として位置づけられます。以下のNewsPicks対談(YouTube)で語られる「生成AIからデジタル労働力へ」の要点を押さえると、「承認されない」を、判断不足ではなく自動判定できる領域が未整備として再定義する導入になります。

製造業のどんな課題に、AIエージェントは特に効くのか?

人手不足・品質ばらつき・設備故障・技術継承など、従来の改善活動だけでは限界が見えている構造的な課題に対して、AIエージェントは「判断と行動の自動化」で抜本的な打ち手を提供します。

現代の製造業は、国内の労働人口減少に伴う深刻な人手不足、長年現場を支えてきた熟練技術者の大量退職による技術継承の断絶、そして、顧客要求の高度化に伴う品質基準の厳格化など、数多くの構造的な課題に直面しています。これらの問題は相互に絡み合い、企業の競争力を少しずつ蝕んでいきます。

例えば、人手不足は一人当たりの業務負荷を増大させ、ヒューマンエラーによる品質のばらつきや、最悪の場合は労働災害を引き起こすリスクを高めます。また、熟練技術者が持つ「勘」や「コツ」といった暗黙知は、マニュアル化が難しく、彼らの引退とともに失われてしまうケースが後を絶ちません。

こうした複雑で根深い課題に対し、従来の延長線上にある改善活動だけでは限界が見え始めています。そこで、状況を一変させるツールとして期待されているのがAIエージェントです。AIエージェントは、単に作業を自動化するだけでなく、状況を自ら認識・判断し、自律的に業務を遂行する能力を持ちます。これにより、これまで人間でなければ不可能だと考えられていた高度な作業の自動化や、熟練技術者のノウハウのデータ化と再現が可能になり、製造業が抱える課題を根本から解決するポテンシャルを秘めているのです。

参考:MRI 三菱総合研究所 生成AIコラム|第5部 生成AIが導く産業の未来 第3回「製造業と生成AI」

製造業が抱える課題は、人手不足や品質問題など一見バラバラに見えても、根本原因と解決アプローチを整理すると共通点が見えてきます。代表的な課題と、その症状、AIエージェントによる解決イメージを一覧にまとめました。

表:課題×症状×AIエージェントの解決イメージ

| 課題 | よくある症状 | AIエージェントの活用イメージ | 効果指標(KPI例) |

|---|---|---|---|

| 人手不足・残業の常態化 | 一人あたりの担当ラインが増え、残業や休日出勤が当たり前になっている。 | 受注情報や設備稼働状況をもとに、生産計画やシフトを自動立案し、負荷を平準化する。 | 時間外労働時間、1人あたり生産量、計画と実績の乖離率 |

| 品質のばらつき・不良率の高さ | 検査員によって判定基準がばらつき、不良の流出や手戻りが発生している。 | 画像認識やセンサーデータを用いて外観検査を自動化し、NG品をラインから自動排除する。 | 不良率、再検査件数、クレーム件数、歩留まり |

| 設備故障によるダウンタイム | 設備が突発的に停止し、生産計画が大幅に乱れるトラブルが繰り返し発生している。 | 振動・温度などの稼働データを常時監視し、異常の兆候を検知して事前にメンテナンスを指示する。 | 計画外停止時間、故障件数、保全コスト、稼働率 |

| サプライチェーンの混乱 | 必要な部材が揃わずラインが止まる一方で、別の部材は倉庫に積み上がっている。 | 需要予測と在庫・発注データを統合し、適正在庫の維持と自動発注を行う司令塔として動かす。 | 欠品件数、在庫回転率、在庫金額、リードタイム |

| 技術継承の遅れ | 熟練者に業務が集中し、属人化したノウハウが形式知として残っていない。 | 熟練者の作業データや手順をAIエージェントに学習させ、若手へのリアルタイム指導に活用する。 | 教育期間(習熟までの時間)、指導工数、作業ミス件数 |

製造業におけるAIエージェントとは何か?従来のAIやRPAと何が違うのか?

AIエージェントは、従来のAIが得意とする「分析・予測」と、RPAが担ってきた「作業実行」をつなぎ、自律的に「認識→判断→行動」を回し続けることで、一連の業務を完結させる存在です。AIエージェントという言葉を聞いたとき、多くの人がAIやRPA(Robotic Process Automation)を思い浮かべるかもしれません。しかし、AIエージェントはこれらとは一線を画す存在です。ここでは、その違いを分かりやすく解説し、AIエージェントの本質に迫ります。

なお、IoTやデジタルツインは「現場データを集め、状態を見える化・再現する基盤」であり、AIエージェントはその情報を使って「判断し、手順を組み立て、タスクを進める役割」です。両者は競合ではなく、データ基盤(IoT/デジタルツイン)に“実行の主体”(AIエージェント)を重ねることで、現場改善が回りやすくなります。

AIエージェントの定義や、生成AIとの違いをもう一段整理したい方は、下記もあわせてご覧ください。概念を押さえたうえで、製造業の具体例に戻ると理解が進みます。

AIエージェントの基本的な仕組み

AIエージェントをひと言で表すなら、「自律的に思考し、行動する賢いアシスタント」です。従来のシステムが「決められた指示を忠実に実行する」だけの存在だったのに対し、AIエージェントは、センサーやカメラといった入力装置を通じて周囲の環境を「認識」し、蓄積されたデータや知識を基に何をすべきかを「判断」、そしてロボットアームやシステムへの命令といった形で「行動」を起こします。この「認識→判断→行動」のサイクルを自律的に繰り返す点が、AIエージェントの最大の特徴です。まるで経験を積んだ人間のように、状況に応じて最適なアクションを自ら選択し、実行することができるのです。

従来のAIとの違い

従来のAI、特に機械学習モデルの多くは、画像認識や需要予測といった「分析・予測」に特化していました。例えば、製品の画像から不良品を検出したり、過去の販売実績から将来の売上を予測したりすることは得意です。しかし、その予測結果を受けて「次に何をすべきか」を自ら判断し、行動に移すことはできませんでした。不良品を見つけたらアラートを出す、予測結果をグラフで表示する、といったところまでがAIの役割であり、その先の行動は人間の判断に委ねられていたのです。

一方、AIエージェントは、その先の「行動」までを担います。不良品を検出したら、その製品をラインから自動的に排除する。需要予測に基づいて、必要な部品の最適な発注量を計算し、自動で発注システムに連携する。このように、分析・予測の結果を具体的なアクションにまで繋げ、一連の業務を完結させられる点が、従来のAIとの決定的な違いです。

RPAとの違い

RPAは、主にパソコン上で行われる定型的な事務作業を自動化するツールです。「Aというシステムからデータをコピーして、Bというシステムにペーストする」といった、ルールが明確に決まっている作業を得意とします。しかし、RPAはあくまで決められたシナリオ通りに動くことしかできず、予期せぬエラー画面が表示されたり、操作画面のデザインが少しでも変わったりすると、途端に停止してしまいます。

それに対してAIエージェントは、AIの判断能力を組み合わせることで、非定型的な業務や、ある程度の状況判断が求められる業務にも対応できます。例えば、様々なフォーマットで送られてくる請求書の内容をAIが読み取り、勘定科目を判断して会計システムに入力するといった、従来は人間が目と頭で行っていた作業も自動化の対象となります。製造現場で言えば、刻々と変化する生産状況をリアルタイムで監視し、最適な人員配置や機械の稼働計画を自律的に調整するといった、より高度でダイナミックな自動化を実現します。

| 比較項目 | RPA (Robotic Process Automation) | 従来のAI | AIエージェント |

| 得意なこと | 定型業務の自動化 | データ分析、パターン認識、予測 | 非定型業務、自律的な意思決定と行動 |

| 判断能力 | 低い(ルールベース) | 高い(データに基づく) | 非常に高い(状況に応じた自己判断) |

| 主な役割 | 手作業の代替 | 人間の判断支援 | 人間の代理、自律的な業務遂行 |

| 具体例 | データ入力、レポート作成 | 画像認識、需要予測 | 生産計画の最適化、予知保全、自動発注 |

AIエージェントは現場のどこでどう使えるのか?部門別の具体的な活用例は?

生産計画、品質検査、予知保全、サプライチェーン、技術継承といった各領域で、AIエージェントはデータに基づく自律的な判断とアクションにより、現場起点の生産性向上とリスク低減に貢献します。AIエージェントが製造業の現場でどのように活躍し、課題解決に貢献しているのか、具体的な活用事例を部門別にご紹介します。自社のどの工程で応用できそうか、イメージしながらご覧ください。

どの部門・領域で、どのようなAIエージェントの使い方があり得るのかを俯瞰してみましょう。代表的なユースケースと、狙いたい効果のイメージを一覧に整理しました。

表:部門別ユースケース×削減工数の目安

| 部門・領域 | 主な活用例 | 削減工数・効果の目安 | 前提となるデータ/環境 |

|---|---|---|---|

| 生産計画・ライン管理 | 受注・在庫・設備稼働情報をもとに、生産スケジュールや段取り替え順を自動立案する。 | 計画立案工数を月数十時間規模で削減し、計画と実績の乖離を縮小することを目標にできる。 | 受注データ、生産実績、設備稼働ログ、カレンダー情報などのデジタル化 |

| 品質検査・品質保証 | カメラ画像やセンサーデータを用いた外観検査の自動実行、不良パターンの分析とフィードバック。 | 検査工数の削減とともに、不良率の継続的な低減や再検査件数の削減を見込める。 | 検査画像・動画、過去の不良データ、判定基準のルール化 |

| 設備保全・予知保全 | 振動・温度・電流値などの設備データを常時監視し、故障の兆候を検知して保全計画を自動立案する。 | 計画外停止の回数・時間を削減し、保全対応の平準化と部品在庫の適正化を図れる。 | 設備ごとのセンサーデータ、点検・故障履歴、保全記録 |

| 調達・在庫・サプライチェーン | 需要予測に基づく自動発注、納期・品質を加味したサプライヤー選定、在庫レベルの自動調整。 | 欠品・過剰在庫の双方を抑えつつ、在庫回転率やキャッシュフローの改善を狙える。 | 販売実績、在庫・発注データ、リードタイム、サプライヤー情報 |

| 教育・技術継承 | 熟練者の作業データを学習したAIが、新人の作業をモニタリングし、手順や動きをリアルタイム指導する。 | 習熟までの期間短縮と、教育担当者の負担軽減、教育品質の平準化を期待できる。 | 作業動画・モーションデータ、標準作業書、教育用の評価指標 |

生産ラインの最適化・自動化

生産ラインは、製造業の心臓部です。AIエージェントは、この心臓部のパフォーマンスを最大化するために大きな力を発揮します。例えば、市場の需要予測データや受注状況をリアルタイムで分析し、最も効率的な生産計画を自律的に立案します。どの製品を、どのラインで、いつ、どれだけ生産すれば、リードタイムを短縮し、在庫を最小化できるかを常に計算し、計画を更新し続けます。さらに、工場のロボットアームや無人搬送車(AGV)と連携し、生産計画の変更に応じて、それらの動きを最適に制御することも可能です。これにより、人間が介入することなく、生産ライン全体がまるで一つの生き物のように、滑らかで無駄のない動きを実現し、生産性を劇的に向上させます。

品質検査の精度向上と自動化

製品の品質は、企業の信頼そのものです。従来、外観検査などの品質検査は、熟練した検査員の目視に頼ることが多く、集中力の低下による見逃しや、担当者ごとの判断基準のばらつきといった課題がありました。AIエージェントは、高解像度カメラと画像認識技術を組み合わせることで、この課題を解決します。人間の目では捉えきれないような微細な傷や汚れ、寸法のズレを瞬時に、かつ正確に検出します。さらに、過去の不良品データを学習させることで、不良が発生したパターンからその根本原因を推定し、上流の工程にフィードバックする役割も担います。これにより、不良品の流出を未然に防ぐだけでなく、不良そのものを発生させない「源流管理」が実現し、品質の大幅な向上と検査コストの削減を両立させることが可能になります。

参考:AI front Trend AI×品質管理で業務効率化!時短テクニックや活用事例も解説

設備の予知保全

工場の生産設備が突然故障し、ラインが停止してしまう「ダウンタイム」は、製造業にとって大きな損失です。予知保全は、こうした事態を未然に防ぐための重要な取り組みです。AIエージェントは、設備に取り付けられたセンサーから振動、温度、圧力といった稼働データを24時間365日収集・監視します。そして、正常時のデータパターンと現在のデータを比較分析し、「いつもと違う」微細な異常の兆候を検知します。故障の予兆を捉えると、どの部品が、いつ頃、どのような理由で故障する可能性が高いかを予測し、最適なタイミングでメンテナンス計画をアラートします。これにより、計画外の生産停止を限りなくゼロに近づけ、メンテナンスコストの最適化と設備の長寿命化を実現します。

サプライチェーン管理の効率化

優れた製品を作っても、必要な部品が適切なタイミングで手に入らなければ、生産は滞ってしまいます。AIエージェントは、複雑に絡み合うサプライチェーン全体を最適化する司令塔の役割を果たします。過去の販売データや季節変動、市場トレンドなどを分析して精度の高い需要予測を行い、それに基づいて各部品の最適な在庫レベルを算出。在庫が設定値を下回りそうになると、自動的にサプライヤーへ発注を行います。さらに、複数のサプライヤーの納期やコスト、品質などを評価し、その時々の状況に応じて最適な発注先を自律的に選定することも可能です。これにより、欠品による生産機会の損失や、過剰在庫によるキャッシュフローの悪化を防ぎ、変化に強いしなやかなサプライチェーンを構築します。

参考:Fujitsu 特化型AIエージェントでグローバルサプライチェーンを最適化するソリューションが、ビジネスを変革する先進事例として選定

熟練技術の継承とトレーニング

AIエージェントは、人手不足と技術継承という、製造業の根深い課題にも有効な解決策を提示します。例えば、熟練技術者の身体や工具の動きをセンサーやカメラで捉え、その暗黙知となっているノウハウをAIエージェントがデータとして学習します。そして、その技術を若手作業員に指導する「AIトレーナー」としての役割を担います。作業手順を間違えたり、非効率な動きをしたりすると、AR(拡張現実)ゴーグルを通じてリアルタイムで的確な指示を与え、正しい技術の習得をサポートします。これにより、指導者不足を補いながら、トレーニングの質と効率を大幅に向上させ、技術継承のスピードを加速させることが可能になります。

AIエージェント導入で、経営と現場にはどのようなメリットが生まれるのか?

AIエージェントの導入は、圧倒的な生産性向上とコスト削減、データに基づく迅速な意思決定、そして従業員を危険・単純作業から解放して創造的な業務へシフトさせるという3つの価値を同時にもたらします。ここでは、上層部への提案の際に特に強調すべき3つのメリットについて解説します。

圧倒的な生産性向上とコスト削減の実現

AIエージェントは、24時間365日、休憩も集中力の低下もなく稼働し続けることができます。これまで人間が行っていた作業をAIエージェントが代替することで、生産能力そのものを飛躍的に高めることが可能です。また、ヒューマンエラーに起因する不良品の発生や手戻り作業がなくなるため、材料費や再加工にかかるコストを大幅に削減できます。さらに、従業員をより付加価値の高い業務、例えば新たな生産方式の開発や、製造プロセスの改善活動などに再配置することで、企業全体の収益性を高める好循環を生み出します。人件費という直接的なコスト削減だけでなく、機会損失の防止やリソースの最適配分といった多角的な視点から、その費用対効果を説明することができます。

データに基づいた迅速かつ正確な意思決定の支援

製造現場では、これまで熟練者の「勘」や「経験」といった属人的な要素に頼った意思決定が行われる場面が少なくありませんでした。これらは貴重な財産である一方、客観性に欠け、判断が個人の能力に依存してしまうというリスクを孕んでいます。AIエージェントは、工場内に溢れる膨大なセンサーデータや生産記録をリアルタイムで収集・分析し、人間では到底処理しきれない量の情報から、問題の予兆や改善のヒントを客観的なデータとして提示します。これにより、管理者は感情や思い込みに左右されることなく、常にデータに基づいた迅速かつ正確な意思決定を下すことが可能になります。これは、変化の激しい市場環境において、競合他社に対する大きな優位性となります。

従業員の負担軽減と創造的な業務へのシフト

AIエージェントの導入は、従業員から仕事を奪うものではなく、むしろ人間がより人間らしい、創造的な仕事に集中するための環境を整えるものです。高温・多湿な環境での作業、重量物の運搬、有害物質を取り扱う危険な作業、そして単調な繰り返し作業などをAIエージェントやロボットに任せることで、従業員は安全で快適な環境のもと、心身の負担から解放されます。そして、そうして生まれた時間やエネルギーを、製品の品質をさらに高めるための工夫や、お客様に新しい価値を提供するためのアイデア創出といった、創造性が求められる業務に振り向けることができます。従業員エンゲージメントの向上にも繋がり、企業の持続的な成長を支える原動力となるでしょう。

製造業がAIエージェント導入で失敗しないためには、どのような4ステップが必要か?

「課題とKPIの明確化」「スモールスタートによる効果検証」「パートナー選定と本番導入計画」「現場との連携とデータ整備」の4ステップを踏むことで、リスクを抑えながら着実に成果を出すことができます。Iエージェントは強力なツールですが、やみくもに導入してもうまくいきません。ここでは、導入を成功に導くための具体的なステップと、陥りがちな注意点について解説します。

なお、AIに任せられる範囲の見極め方や、スモールスタートの進め方を先に確認しておくと、PoC設計のブレを減らせます。基礎から整理したい方は、下記も参考にしてください。

ステップ1:課題の明確化と目標設定

最も重要な最初のステップは、「AIで何かできないか?」という発想ではなく、「自社のこの課題を解決したい」という目的を明確にすることです。例えば、「Aラインの不良品率を今後1年で10%削減する」「B工程の段取り替え時間を平均15分短縮する」といったように、具体的で測定可能な目標(KPI)を設定します。課題と目標が明確になることで、どのような機能を持ったAIエージェントが必要なのか、導入の要件が自ずと見えてきます。この段階で現場の担当者を巻き込み、本当に困っていることは何かを徹底的にヒアリングすることが、後の手戻りを防ぐ鍵となります。

ステップ2:スモールスタートと効果検証(PoC)

いきなり工場全体に大規模なシステムを導入するのは、リスクもコストも大きすぎます。まずは、特定のラインや工程に限定して、小規模にAIエージェントを導入し、その効果を検証する「スモールスタート」が賢明です。この検証活動はPoC(Proof of Concept:概念実証)とも呼ばれます。PoCを通じて、事前に設定した目標(KPI)を達成できるか、現場の運用に問題はないか、費用対効果は見合うか、といった点を見極めます。ここで得られた成功体験や改善点は、全社展開に向けた説得力のある材料となり、スムーズな導入を後押しします。

ステップ3:適切なパートナー(ベンダー)の選定

AIエージェントの導入には、高度な技術力と専門知識が不可欠です。自社だけで全てを完結させるのは難しいため、信頼できるパートナー(ベンダー)の選定が成功の鍵を握ります。選定の際には、単にAIの技術力が高いというだけでなく、自社の業界や製造プロセスに対する深い理解があるかどうかが重要な判断基準となります。過去の導入実績を確認したり、担当者と直接対話し、課題を的確に理解し、実現可能な提案をしてくれるかを見極めましょう。導入後のサポート体制が充実しているかも、長く付き合っていく上で欠かせないポイントです。

ステップ4:現場との連携とデータ整備

AIエージェントの賢さは、学習する「データ」の質と量によって決まります。そのため、AIに学習させるための高品質なデータを、いかに効率的に収集・整備するかが極めて重要になります。これには、実際にデータを入力したり、センサーを管理したりする製造現場の協力が不可欠です。「AIに仕事を奪われるのではないか」といった現場の不安や抵抗感を払拭し、AIエージェントが自分たちの業務を助けてくれる味方であることを丁寧に説明し、プロジェクトの仲間として巻き込んでいく姿勢が求められます。

ここまで見てきた4つのステップを、「現場と一緒にやること」「経営層に示すべきアウトプット」「KPI」の観点で一覧にすると、次のように整理できます。

表:導入4ステップ×やること×KPI

| ステップ | 現場と一緒にやること | 経営層・関係部門に提示するアウトプット | KPI・チェックポイント |

|---|---|---|---|

| ステップ1:課題の明確化と目標設定 | 現場ヒアリングを通じて、困りごと・ムダ時間・品質問題を洗い出し、優先度を付ける。 | 解決したい課題リストと、具体的な数値目標(例:不良率◯%→◯%、残業時間◯時間削減など)。 | KPIの定義状況、現状値の把握度合い、現場の合意形成状況。 |

| ステップ2:スモールスタートと効果検証(PoC) | 対象ライン・工程を限定し、AIエージェントを試験導入して運用テストを行う。 | PoCの実施計画書、テスト期間中のデータと結果報告、想定と実績のギャップ分析。 | 削減工数、ダウンタイム、不良率などの改善度合いと、現場からのフィードバック。 |

| ステップ3:パートナー選定と本番導入計画 | 要件に合うパートナー候補を比較し、サポート体制や業界理解度を現場と一緒に評価する。 | 比較検討表、導入スコープとスケジュール、概算費用と投資回収イメージ。 | 導入範囲ごとのROI見込み、リスクと対策一覧、関係部門の合意状況。 |

| ステップ4:現場との連携とデータ整備 | 必要なセンサーやシステム連携を整備し、データ品質を継続的に改善する仕組みを作る。 | データフロー図、運用ルール・マニュアル、トラブル時の対応フロー。 | 学習データの量と品質、運用定着度(利用率)、トラブル・問い合わせ件数。 |

導入でつまずきやすい3つの落とし穴(IT/OT・データ・権限/監査)

製造業のAIエージェント導入でつまずきやすいのは、技術よりも「前提条件」です。第1に、現場設備(OT)と基幹/クラウド(IT)の接続やデータ形式が揃っていないと、学習・判断の材料が不足し、期待した自動化が進みません。第2に、現場の例外ルールや暗黙知が整理されていないと、AIの判断基準がブレて手戻りが増えます。第3に、権限設計や監査ログ、承認責任の置き方が曖昧なままだと、本番運用で止まりやすくなります。

だからこそ、最初は対象業務を絞り、必要データ・例外処理・人の最終判断点を先に決めたうえで、短いサイクルで改善する進め方が現実的です。

AIエージェントを経理にも広げると、製造業全体の競争力はどう変わるのか?

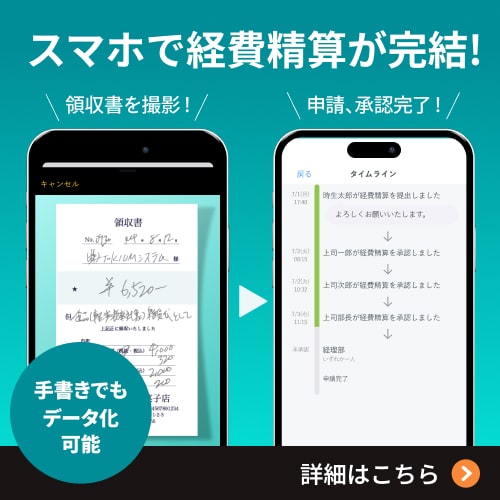

経理業務をAIエージェントで自動化すると、原価管理や収益分析に時間を割けるようになり、製造部門へのタイムリーなデータ提供や投資判断の高度化を通じて、全社の競争力強化につながります。ここまで製造現場におけるAIエージェントの活用に焦点を当ててきましたが、DX(デジタルトランスフォーメーション)による生産性向上の波は、バックオフィス部門、特に経理業務にも及んでいます。そして、この経理業務のDXが、巡り巡って製造部門の競争力強化にも繋がるのです。

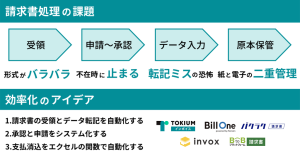

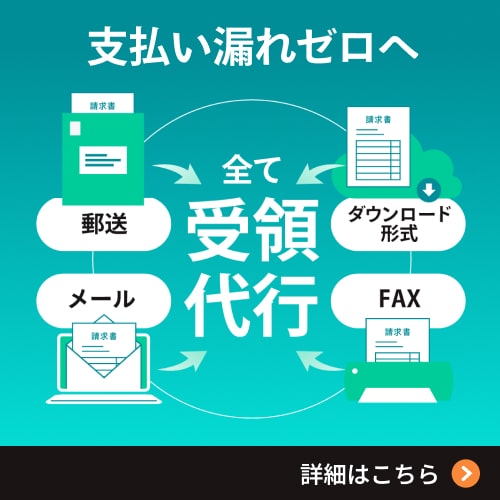

請求書処理に潜む見えないコストと課題

多くの製造業では、サプライヤーから送られてくる大量の紙の請求書処理に、経理担当者が多くの時間を費やしています。請求書を受け取り、内容を会計システムへ手入力し、購買部門に回して承認印をもらい、支払い処理を行う…この一連のプロセスは、手作業が多く、入力ミスや処理の遅延、担当者不在による停滞といった問題が発生しがちです。これらの非効率な業務は、経理部門の人件費という直接的なコストだけでなく、支払いの遅延によるサプライヤーとの関係悪化や、経営状況のタイムリーな把握を妨げるなど、見えないコストを発生させています。

経理DXが製造現場にもたらす好影響

経理業務がAIエージェントによって効率化されると、経理担当者はより付加価値の高い業務に時間を使えるようになります。例えば、これまで手が回らなかった詳細な原価管理分析を行い、製造部門に対してコスト削減に繋がる具体的なデータをフィードバックできるようになります。また、月次決算が早期化されることで、経営層はより迅速に経営判断を下すことができ、製造部門への的確な設備投資や研究開発投資にも繋がります。バックオフィスの効率化は、会社全体の血液とも言える「お金」と「情報」の流れをスムーズにし、結果として製造現場のパフォーマンス向上にも貢献するのです。

製造業がAIエージェント導入で最初に踏み出すべき一歩は何か?

まずは自社の優先課題とKPIを明確にし、限定したラインや工程で小さく試しながら、現場・経営・バックオフィスを巻き込んで段階的に広げていくことが、AIエージェントを「現場で使える仕組み」として根付かせる近道です。

AIエージェントは、もはや未来の技術ではなく、今そこにある現実的な選択肢です。生産性の向上、品質の安定、コスト削減、そして長年の課題であった技術継承に至るまで、その活用範囲は広く、企業の競争力を根底から変えるほどの力を秘めています。

重要なのは、最初から完璧を目指すのではなく、まずは自社の課題を明確にし、特定の領域で小さく試してみることです。そして、製造現場のDXを進めると同時に、TOKIUMのようなサービスを活用して経理をはじめとするバックオフィス部門のDXも両輪で進めていくこと。それが、真の意味で変化に強く、持続的に成長できる企業体質を築くための最短ルートです。

この記事を読んで、少しでも「自社でも何か始められそうだ」と感じていただけたなら幸いです。具体的な一歩を踏み出すための情報収集やご相談は、ぜひTOKIUMまでお気軽にお問い合わせください。貴社のDX推進を、全力でサポートいたします。